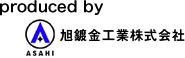

VA/VEを考慮した設計

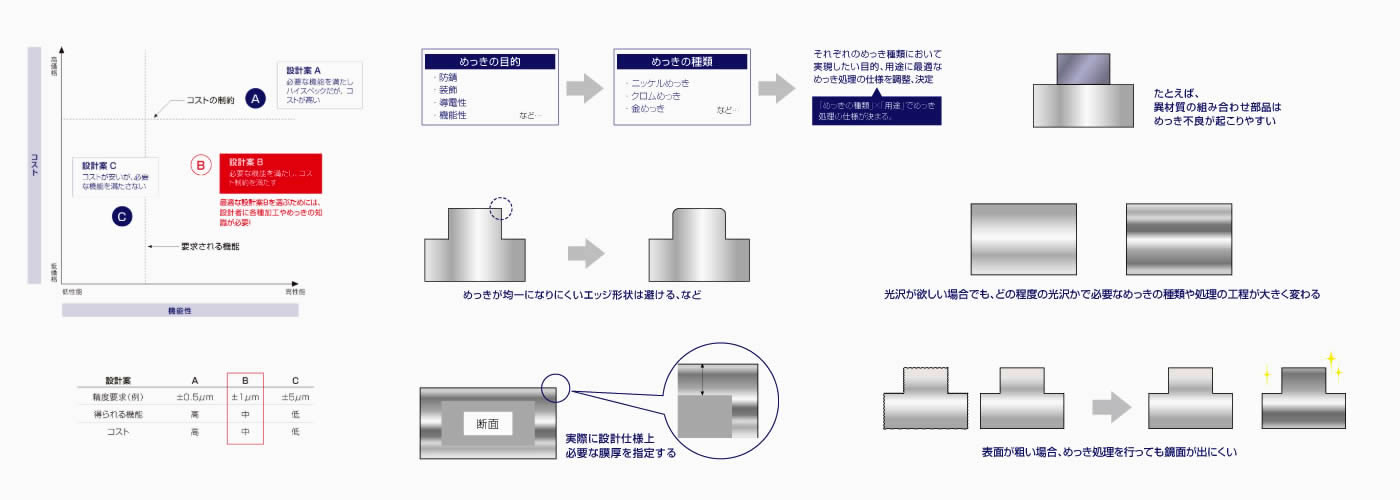

通常、新しい製品を作るためのコストは、あらかじめその製品設計の企画段階で決められています。従って製品はそのコストの中で設計されなければなりません。そのために設計者は加工についての知識を持ち、もっとも適した設計をする必要があります。

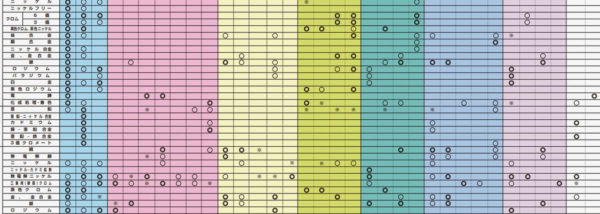

VA/VE設計のために考慮すべき項目

①用途

まずどのような用途にメッキ部品を用いるかを検討する必要があります。装飾品として用いられる場合は光沢が最も重要になりますが、機能品、工業品として用いられる場合は、光沢をある程度に抑えて、機能性が重要となります。同じメッキの種類であっても部品用途に応じて細部のメッキ処理の設定が異なることもあります。特にメッキを外部業者に委託する場合は用途の指定が重要です。

例)すずメッキ(すべりが悪い)を差込の端子部分に指定してしまう など

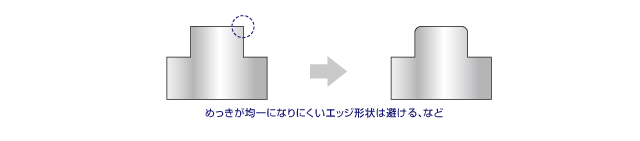

②部品形状

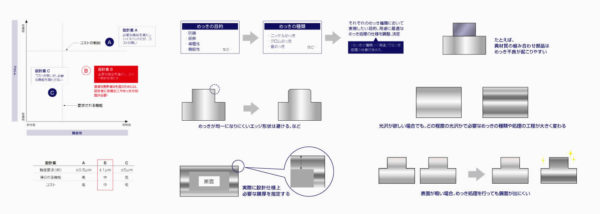

次に検討する点は部品の形状です。メッキ処理を行った際にトラブルが起こり易いような形状に対しては、「凸部を無くす」、「止まり穴を避ける」等、メッキに適した形状で部品設計を行うことが重要となります。

③材料の選定

メッキ不良が出やすい異材質の組み合わせを避ける、メッキによる機能付加(硬度向上等)により料材変更を行う、などのトラブル防止のために注意すべき点が数多くあります。特に部品に対して光沢(鏡面)が求められる場合は材料とメッキの相性が非常に重要です。

④メッキの種類

メッキの種類により、付加できる機能性が異なります。またメッキごとに性質が異なるため、実現できる最低膜厚や光沢、下地に準備のためのメッキが必要かどうかなど、検討すべき点が多岐に渡ります。例えば光沢の中でも普通の光沢と鏡面光沢の場合では下地処理の有無が重要となります。求める性質等を明らかにしておくことが重要です。

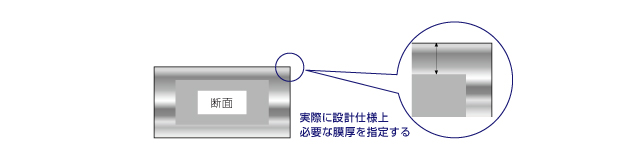

⑤膜厚指定範囲

メッキの膜厚に関するトラブルの多くが、有効面の指定と厚さのばらつきの指定が適切でないことから起こります。膜厚指定を実際に必要なスペックに応じた正確な数値で設計を行うことが重要で、歩留まり率に大きく関わるポイントです。

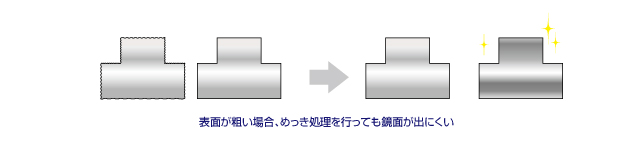

⑥材料表面の指定

メッキを行う部品の表面の品質によりメッキ品質が大きく変わってきます。設計に関わるポイントでは、表面粗さの指定が最も重要な項目です。「メッキを上に行うのだから表面粗さは気にしなくていい」というわけではなく、最終的にメッキに求める機能性から、メッキ処理のために最適な設計を行う必要があります。